随着工业4.0与智能制造浪潮的深入推进,自动化与计算机系统集成已成为制造业提升竞争力的核心驱动力。全球知名自动化解决方案提供商IDEC,在其新建的先进工厂中,成功部署了MiR100自主移动机器人,不仅实现了内部物流的智能化升级,更通过高效的计算机系统集成,显著提升了整体生产效率和运营灵活性。

一、项目背景与挑战

IDEC的新工厂致力于打造高度自动化与数字化的生产环境。传统的物料搬运依赖人工叉车与推车,存在效率瓶颈、人力成本高、易出错以及在动态生产线旁存在安全隐患等问题。如何实现物料(如电子元件、半成品、成品)在仓库、生产线、质检区及发货区之间精准、及时、安全的流转,成为新工厂优化生产流程、释放产能的关键挑战。

二、解决方案:MiR100的部署与集成

IDEC选择了全球领先的自主移动机器人(AMR)制造商Mobile Industrial Robots(MiR)的MiR100型号作为解决方案。MiR100具备高负载能力(100公斤)、卓越的导航灵活性(基于激光雷达与3D视觉的SLAM技术)以及开放易集成的特点。

核心集成策略如下:

1. 与生产执行系统(MES)深度集成: MiR100的调度系统通过标准API接口与工厂的MES无缝连接。当MES下达生产工单或物料需求指令时,系统能自动生成搬运任务,指派最近的MiR100执行。搬运完成状态实时反馈回MES,形成生产与物流的闭环数据流。

2. 与企业资源计划(ERP)及仓库管理系统(WMS)联动: 针对原材料入库、成品出库等环节,MiR100接收来自ERP/WMS的指令,自动前往指定货架或装卸点,完成物料的提取或存放,更新库存信息,确保账实同步。

3. 与现有基础设施和环境感知集成: MiR100能自主识别并规避动态障碍(如行人、临时堆放物),并与工厂的电梯门、自动门、呼叫站等设备通过I/O或无线网络通信,实现全区域、跨楼层的自主通行。

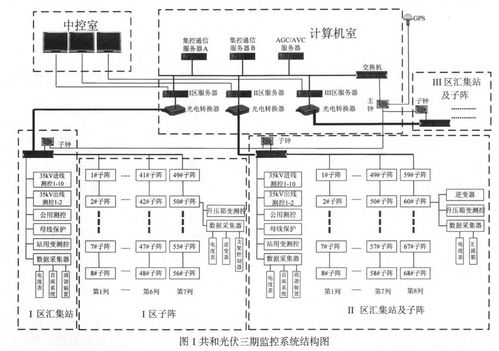

4. 集中化车队管理与监控: 通过MiR Fleet软件,IDEC的运营团队可以在中央控制室实时监控所有机器人的位置、状态、任务队列和电池电量,进行高效的调度、路径优化和预防性维护。

三、成效与价值提升

通过部署MiR100并实现深度计算机系统集成,IDEC新工厂获得了显著的效益:

- 生产力大幅提升: 物料搬运实现7x24小时不间断运行,将内部物流效率提高了约40%,生产线因待料导致的停机时间大幅减少。

- 运营成本优化: 减少了对专职搬运工和传统叉车的依赖,降低了人力成本与设备维护费用,投资回报周期显著缩短。

- 灵活性与可扩展性增强: AMR的部署无需改造现有地面或固定基础设施,当生产线布局需要调整时,只需重新规划虚拟地图和任务点即可,极大地增强了生产系统的柔性。

- 安全与精准度提升: 机器人的先进传感器和安全协议确保了人机协作环境下的绝对安全,同时任务执行准确率接近100%,消除了人为错误。

- 数据驱动决策: 物流流程的全面数字化产生了宝贵的运营数据,为持续优化生产节拍、库存水平和整体设备效率(OEE)提供了数据支撑。

四、行业启示与未来展望

IDEC的案例是“智能硬件(AMR)”与“计算机系统集成(IT/OT融合)”完美结合的典范。它表明,现代制造业的升级不仅仅是单点自动化,更是通过系统性的集成,将物理世界的物流与信息世界的数据流深度融合,构建自适应、自优化的智能生产生态系统。

随着5G、AI和数字孪生技术的进一步应用,AMR将变得更加智能,能够实现更复杂的协作任务和预测性调度。IDEC的成功实践为电子制造、汽车零部件、医疗器械乃至更多离散制造业提供了可复制的智能化内部物流升级路径,指明了通过技术创新与系统集成实现生产力跃迁的方向。