在工业4.0的浪潮下,协作机器人(Cobot)与计算机系统集成(CSI)的深度融合,正以前所未有的方式重塑现代制造业的格局。这种结合不仅提升了生产线的灵活性与智能化水平,更成为推动智能制造发展的核心驱动力。本文将探讨协作机器人与计算机系统集成的内在联系、关键技术应用及其带来的产业变革。

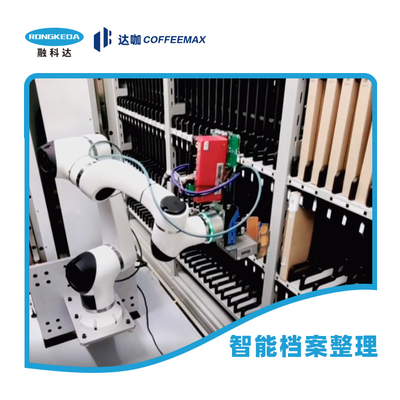

协作机器人是一种被设计成能够与人类在共享工作空间中安全协作的机器人。与传统工业机器人不同,它无需安全围栏隔离,具备力传感和碰撞检测功能,能够灵活地执行装配、检测、包装等任务。其潜力的完全释放,离不开强大的“大脑”——计算机系统集成。计算机系统集成通过将硬件设备、软件应用、网络通信和数据管理平台有机整合,为协作机器人提供了统一的指挥中枢和信息处理环境。

二者的结合主要体现在以下几个关键技术层面:

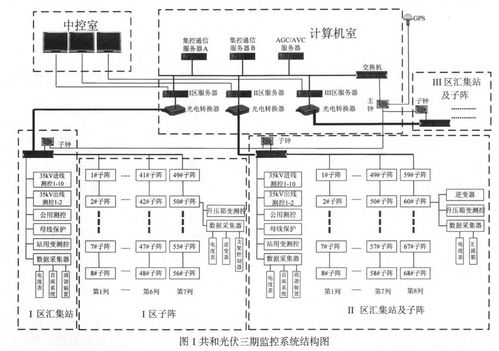

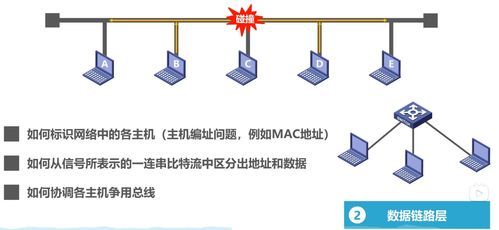

- 实时通信与数据交互:通过工业以太网(如PROFINET、EtherCAT)、OPC UA等协议,集成系统能够实现机器人与上层MES(制造执行系统)、ERP(企业资源计划)及云端平台的无缝数据交换。机器人的状态、任务进度、传感数据实时上传,而控制指令和新的生产参数也能及时下达。

- 智能感知与决策支持:集成的视觉系统、力觉传感器和物联网(IoT)传感器,为机器人提供了“眼睛”和“触觉”。计算机系统负责处理这些多源异构数据,通过机器学习和人工智能算法,使机器人能够识别复杂工件、适应不确定环境,甚至进行简单的自主决策,如路径规划或工艺参数微调。

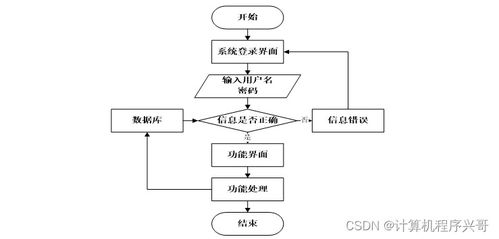

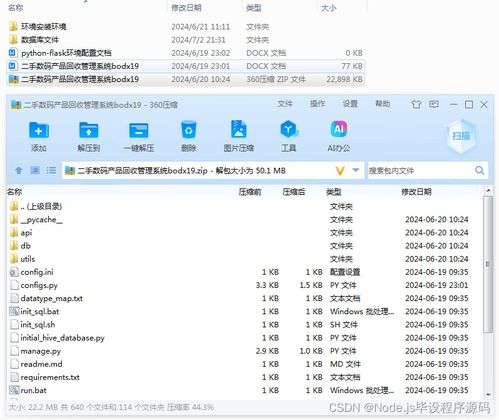

- 柔性编程与任务管理:集成的软件平台(如机器人操作系统ROS-Industrial、厂商专用套件)允许用户通过图形化界面或高级语言进行快速、直观的编程和任务编排。系统可以根据订单变化,动态调度和重配置多个协作机器人单元,实现“一条生产线,多种产品”的混流生产。

- 数字孪生与仿真优化:在虚拟空间中构建物理生产线及机器人的数字孪生体。集成系统可在投产前进行完整的工艺仿真、碰撞检测和节拍优化,大幅缩短调试时间,降低实体测试的风险与成本。运行期间,数字孪生体还能持续对比分析虚实数据,实现预测性维护和性能优化。

- 安全协同与监控:集成系统统一管理安全信号,将机器人的内置安全功能(如限制速度、功率和力)与区域安全激光扫描仪、光栅等外部设备联动,构建多层次的安全防护体系,确保人机协作的绝对安全。中央监控界面提供整个工作单元的实时状态全景视图。

这种深度集成带来的产业变革是深远且广泛的:

- 提升生产效率与质量:通过自动化重复、精密或高强度的作业,减少人为误差,保证产品质量的一致性,并实现7x24小时不间断生产。

- 增强生产柔性:生产线能够快速响应小批量、多品种的市场需求,降低换线时间与成本,特别适合汽车、3C电子、医药等产品迭代迅速的行业。

- 优化人力资源:将人类从枯燥、危险的劳动中解放出来,转而从事更具创造性和高价值的工艺设计、系统维护和监管工作,实现人机优势互补。

- 实现数据驱动制造:生产全流程的数据被采集、分析,形成闭环反馈,为工艺改进、产能预测和供应链优化提供坚实的数据基础,推动企业向数据驱动型制造转型。

挑战亦并存,如不同品牌设备间的互操作性、数据安全与网络安全风险、前期较高的集成成本以及对复合型人才(懂机器人、自动化、IT和工艺)的迫切需求。

随着5G、边缘计算、人工智能技术的进一步成熟,协作机器人与计算机系统的集成将更加紧密和智能。机器人将不再是孤立的执行单元,而是融入企业级乃至供应链级数字化网络中的一个高度自治、可感知、可交互的智能节点。这场深度融合,正引领我们迈向一个更高效、更灵活、更人性化的智能制造新时代。